نسل جدید سازگارکننده های پلیمری

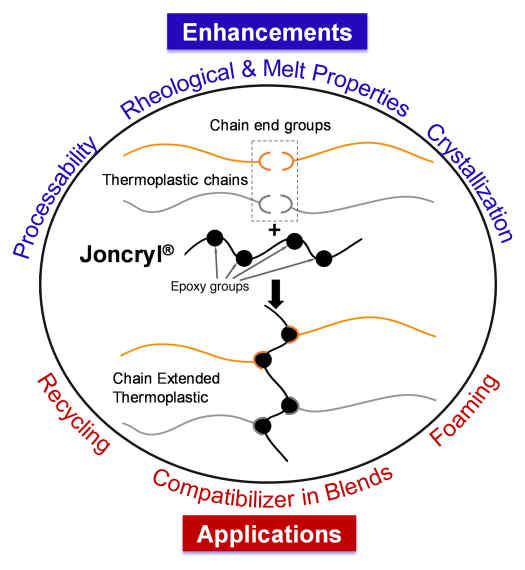

در این مقاله از جانکریل ۴۳۶۸ برای سازگارکردن پلی استال (POM) و ترموپلاستیک پلی یورتان (TPU) استفاده شده است. پلی استال یک پلیمر مهندسی با خواص مکانیکی، حرارتی، شیمیایی و الکتریکی بسیار خوب می باشد. این پلیمر دارای ساختار بلوری بوده و درصد بلورینگی آن بین ۶۰ تا ۸۰ درصد قرار دارد. با این وجود به دلیل همین بلورینگی بالا، این ماده در دمای محیط و دمای پایین شکننده بوده و همین امر موجب ایجاد محدودیت هایی در استفاده از آن برای کاربردهای خاص می گردد. به منظور بهبود چقرمگی پلی استال و توسعه کاربردهای آن، تلاش های زیادی صورت گرفته است که در میان آنها افزودن ترموپلاستیک پلی یورتان به این ماده بهترین عملکرد را داشته است. این امر از تشکیل باند هیدروژنی بین باندهای اتری پلی استال و TPU نشات می گیرد. به منظور بهبود بیشتر سازگارپذیری میان POM و TPU از سازگارکننده های گوناگونی از قبیل دی فنیل متان دی ایزوسیانات (MDI)، کوپلیمر دسته ای پلی استایرن-پلی (اتیلن-بوتیلن)-پلی استایرن شاخه دارشده با انیدرید مالئیک (SEBS-g-MAH)، اتیلن-پروپیلن-دی ان شاخه دارشده با انیدرید مالئیک (EPDM-g-MAH) استفاده شده است. استفاده از سازگارکننده مناسب برای کاهش اندازه ذرات TPU، پخش بهتر TPU در POM، تشکیل فصل مشترک خوب به منظور افزایش اتصال فصل مشترک، و بنابراین افزایش استحکام ضربه آمیزه بسیار موثر و کارآمد می باشد.

در این پژوهش ترکیب POM/TPU به میزان ۷۵/۲۵ درصد وزنی ثابت نگه داشته شده و سازگارکننده های گوناگون به آن اضافه شده است تا اثر این سازگارکننده ها روی چقرمه کردن آمیزه با یکدیگر مقایسه شوند. سازگارکننده های استفاده شده و درصد مصرف آنها شامل نیم درصد جانکریل، پنج درصد MDI، پنج درصد EPDM-g-MAH و پنج درصد پلی(اتیلن-اکتن) شاخه دارشده با انیدرید مالئیک (POE-g-MAH) می باشد.

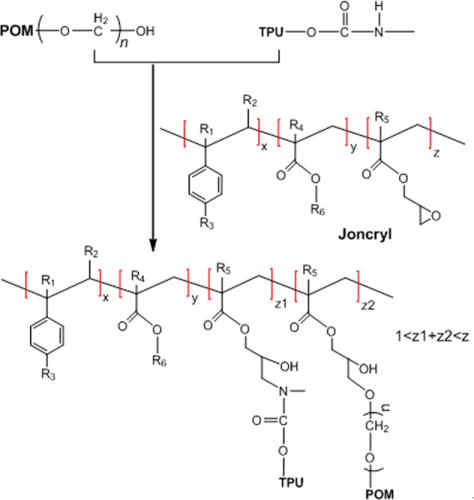

شکل زیر واکنش میان زنجیرهای POM و TPU با جانکریل را نمایش می دهد. همانطور که از این شکل پیداست واکنش اتریفیکیشن میان گروه های هیدروکسی واقع در انتهای زنجیر POM با گروه اپوکسی جانکریل کنترل کننده فرایند زنجیرافزایی برای POM می باشد. نکته قابل توجه در اینجا این است که به منظور جلوگیری از ایجاد شبکه های عرضی ناخواسته، باید مقدار جانکریل به نحوی کنترل شود که به حد مشخصی از واکنش برسیم.